舵机是船舶保持和改变航线的关键设备,保持舵机的正常运行对船舶安全航行非常重要。

液压舵机按照其控制方式可以分为泵控型舵机和阀控型舵机,其中常用的阀控型液压舵机采用定量油泵为主油泵,一般都使用电气遥控系统操纵电磁换向阀或电液换向阀,控制油液流向和转舵方向。

自动操舵仪是海船最常见的航行设备之一,其主要作用是实时的操纵舵机系统,确保船舶在设定的航向上。

常见的操舵模式有非随动操舵、随动操舵和自动操舵等三种,随动操舵需要配合使用舵角反馈;

自动操舵除了需要使用舵角反馈还需使用航向反馈,通过闭环调节完成对舵机的控制。

本文讲述的是某13800DWT国际航行油化品船上舵机电液换向阀弹簧屡次断裂的案例,该船配备两台相同动力的阀控型液压舵机,同时驾驶室配备了自动操舵仪。

故障现象

某日,该轮进入航道,驾驶员为确保安全,启动了两台舵机并联运行,自动舵选择了随动模式。

航行途中,突发2号舵机电液换向阀失灵,经拆检发现,其弹簧已经断裂(如图1所示)。

虽经舵机厂家检查和更换弹簧,但在后续的营运时间里,又多次出现电液换向阀弹簧断裂现象,问题症结始终没有找到,船上只能通过增加弹簧备件,同时避免使用双泵随动模式(包括自动模式)来应对,这给船舶航行带来了极大的安全隐患。

为查找问题原因,在码头启动双泵,采用随动模式操舵,发现当舵机转动到指定舵角位置时,舵角围绕指定角度往复跳动,转舵机构小角度左右摆动,电磁换向阀左右交替得电动作,但使用单泵随动模式(含自动模式)或双泵非随动模式操舵时,则没有出现上述现象。

因此判断,弹簧断裂的根本原因不是弹簧本身材质的问题,而是舵机双泵在随动模式(含自动模式)下达到指定角度后反复回调,致使弹簧过度疲劳造成的,那造成舵角反复回调的根本原因又是什么呢?

是舵机液压系统还是舵机电控系统,亦或是自动舵系统呢?

笔者做了以下分析和提出了相应的解决方案。

▲图1 舵机电液换向阀弹簧断裂图

相关情况分析

1、舵机液压原理简析

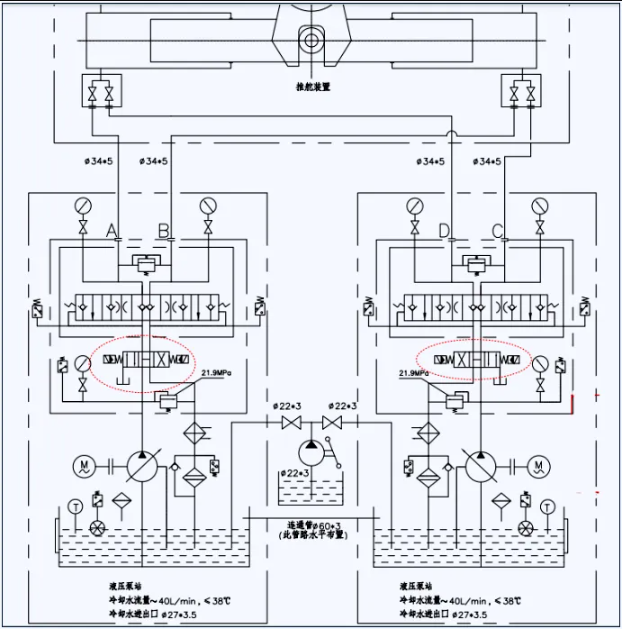

图2所示为该轮舵机液压原理图,当油泵启动以后,液压油被油泵抽吸,进入图中红色虚线椭圆中的电液换向阀,当没有操舵指令时,该阀阀芯处于中位,液压油流回泵站;

当有左或右操舵指令时,该阀阀芯处于左或右位,液压油通过其内部左或右的通道进入到舵机专用阀中,带有压力的液压油推动专用阀的阀芯左移或右移,并打开左或右的主油路,最终通过左或右进入到推舵油缸中,高压侧进油,低压侧回油,最终实现舵叶的左右转动。

当双泵运行时,操舵时的两个电液换向阀均是同时左边或者右边打开,双泵系统处于并联运行,系统总流量约等于单泵运行流量的2倍。

当不操舵时,舵叶依靠两个专用阀处于中位锁闭油路,舵叶保持不动。

▲图2 该轮舵机液压系统简图

2、舵机电控操舵简析

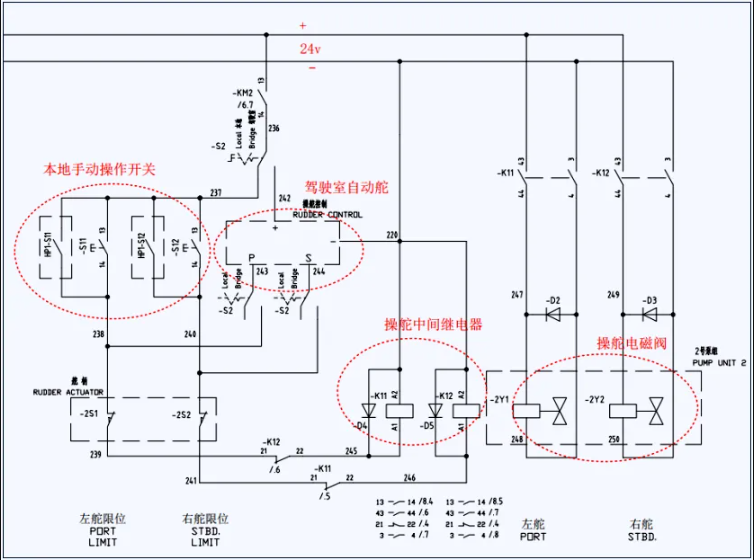

图3所示为该轮操舵电控回路原理图,其舵机的操舵回路采用的是直流24V电源。

当图中选择开关S2(KM2为油泵启动后会闭合的辅助触点)选择本地(舵机间)时,左边虚线椭圆中的开关(S11、S12)可实现左右非随动操舵;

当选择开关S2选择驾驶室时,则驾驶室自动操舵仪接管操舵权限,可实现非随动、随动及自动模式的操舵。

无论是本地还是驾驶操舵均是通过提供开关的闭合让操舵中间继电器(K11、K12)回路导通,操舵中间继电器得电,其触点进而让操舵电磁阀(2Y1、2Y2)回路导通,操舵电磁阀得电,即推动图2中的电液换向阀左或右移动,从而实现左右操舵。

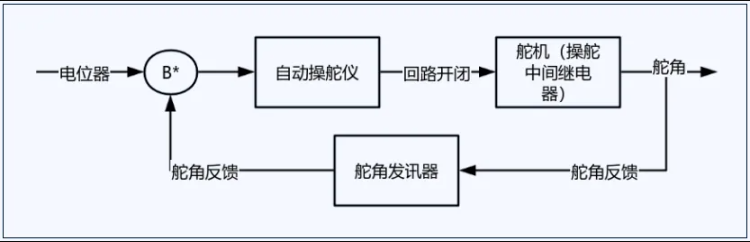

3、自动舵随动模式简析

图4为自动舵参与的闭环调节示意图,不同于本地操舵只能进行非随动模式(按下开关,舵机开始转动,松开开关,舵机停止转动),该图是随动模式下的一种调节流程简图,随动模式及自动模式均需要舵角反馈,进行闭环调节,即当在驾驶室转动手柄到某个角度,可以松开手柄,自动操舵仪采集手柄电位器以及实际舵角信息,通过控制计算,自动舵通过其内的固态开关控制舵机中间继电器的得电时间,从而控制舵机转动。

为了准确的到达指定角度,在要接近目标值时,自动舵采用的是步进控制方式,逐步逼近要达到的角度。

自动舵实现步进方式有3个重要参数:舵机速率、定位进动量及舵角精度。

其中,舵机速率是告诉自动舵控制系统舵机转动速度的快慢,定位进动量是接近目标度数时继续前进的参量,舵角精度则是最终停留度数与目标度数的允许误差范围。

舵角精度一般都设置在规范允许的范围内,通常最大不超过1°;

理论上,舵机速率参数设置的大一些,定位进动量参数设置的小一些,最终达到目标角度的精度越高。

故障原因及解决

该舵机在非随动双泵运行及单泵随动模式(含自动模式)下均没有出现故障现象,仅在双泵随动模式(含自动模式)下出现了反复回调舵角的情况,经单双泵操舵运行时间显示,单泵操舵时间大约为25s左右,双泵操舵时间大约在13s左右,双泵运行速度较单泵快了一倍,因此考虑原因主要如下:

1、来自于控制执行系统的固有不同步,即液压执行机构和电气控制系统中触点开关带来的延迟,但是这个原因是系统固有的,并且影响也是比较小的。

2、自动舵参数设置的问题,主要是舵机速率、定位进动量、精度三个参数的设置满足不了双泵运行速率的要求,这是最根本的原因。

在分析故障原因的基础上,我们给出了以下解决方法:

1、调节舵机流量,降低转舵速度,匹配现有的自动舵设置。该方法比较被动且不实用。

2、满足操舵习惯,保持转舵速度不变,调节自动舵3个参数,将舵角精度(误差)稍微调大一点(原来设置的为0.3°),最大不超过1°;将舵机速率适当调大,步进量适当调小。

最终,通过3个参数的调节,特别是将舵机速率参数调大,再次进行双泵随动及自动模式下的操作验证,不再出现反复回调的现象,彻底根治了弹簧屡次发生断裂的隐患。

该案例告诫我们,舵机系统的有些故障隐藏较深,其可能出现在与自动舵协同作业的特定过程中。

因此,相关从业人员一定要加强机电综合知识的学习和经验的积累,将舵机故障隐患消灭在萌芽之中,确保船舶的航行安全。

免责申明:本文来自中国船检;仅代表作者观点,不代表中国海员之家立场。其真实性及原创性未能得到中国海员之家证实,在此感谢原作者的辛苦创作,如转载涉及版权等问题,请作者与我们联系,我们将在第一时间处理,谢谢!联系邮箱:cnisu@54seaman.com

联系我们人工客服

联系我们人工客服

:1391995811

:1391995811

评论 (0人参与)